por Dayan Andrés Ardila Segovia 9 anos atrás

932

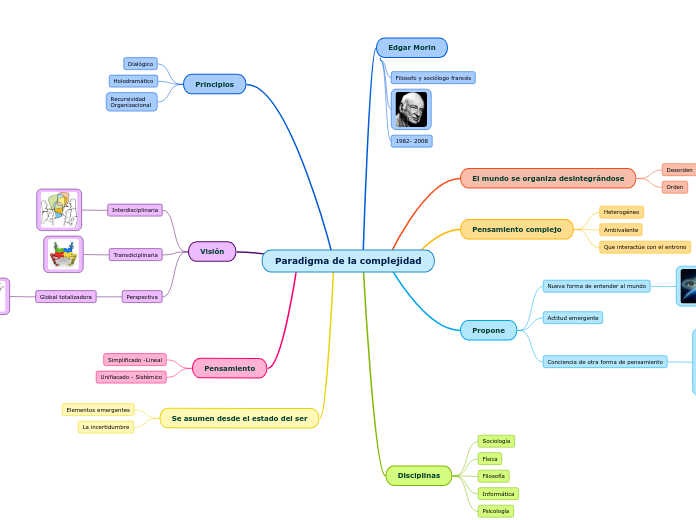

Sample Mind Map

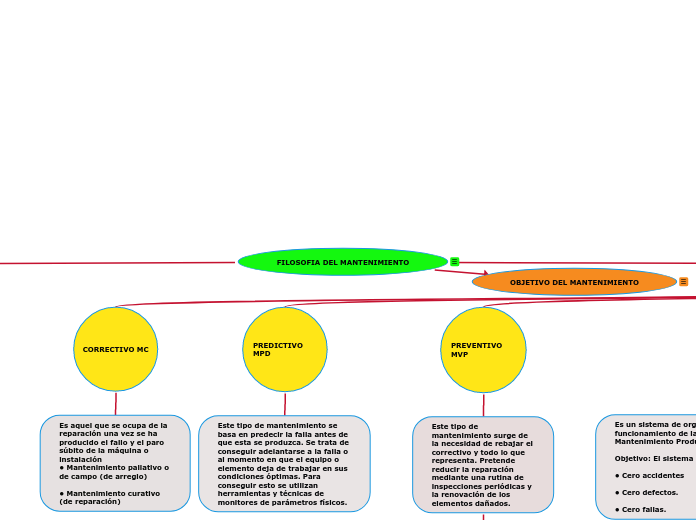

El Mantenimiento Productivo Total (TPM) se originó en Japón, promovido por el Japan Institute of Plant Maintenance, con el objetivo de mejorar la eficiencia y eliminar fallos en los equipos para facilitar la metodología "