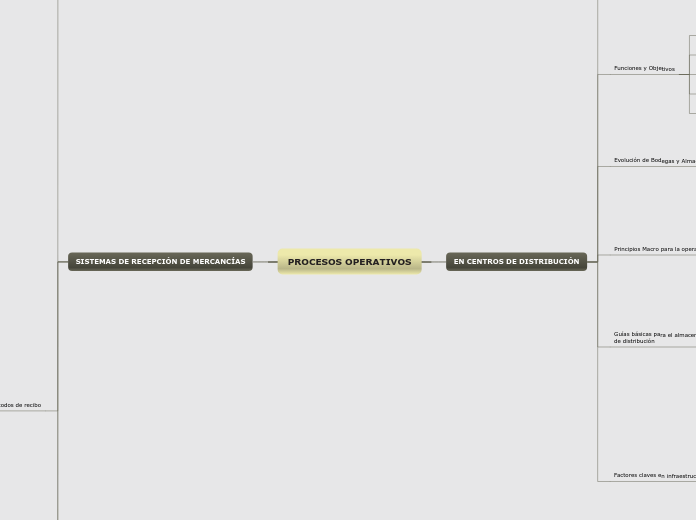

PROCESOS OPERATIVOS

EN CENTROS DE DISTRIBUCIÓN

Generalidades del Centro de Distribución

Espacio para ubicar, mantener y manipular mercancías y materiales.

En el proceso de almacenamiento se realizan las actividades físicas de Recepción, Almacenamiento, Preparación de pedidos y Expedición o despacho.

Funciones y Objetivos

Minimizar costos.

Optimizar servicio al cliente.

Mantener en buenas condiciones los productos almacenados.

Dotar de infraestructura necesaria al centro de distribución.

Validar flujo de efectivo relacionado con los productos.

Evolución de Bodegas y Almacenes a Centros de Distribución

Los centros de distribución debemos verlos actualmente como una verdadera plataforma logística de ventas.

Así como garantía y aseguramiento del nivel de servicios.

Lo que termina siendo un factor fundamental para el control y reducción de existencias.

Principios Macro para la operación de un Centro de distribución

Artículos de bastante rotación cerca de la salida y en arrumes.

Artículos pesados en el 1er piso y cerca a despacho.

Posición fija y máxima utilización del espacio, facilidad de acceso.

Proximidad de los artículos al muelle y almacenamiento según perfil.

Guías básicas para el almacenamiento de productos en centros de distribución

Identificar tipo de empresa y naturaleza de la carga.

Configurar perfil logístico de la mercancía (rotación, volumen)para diseñar el sistema de almacenamiento.

Seleccionar equipos, así como diseñar y asignar zonas y áreas necesarias.

Factores claves en infraestructura, procesos, organización

Para la gestión de almacenamiento eficiente es necesario mantener libres las zonas de circulación.

Demarcar todas las zonas.

Cumplir con todas las normas de seguridad.

Manejar programa de mantenimiento preventivo, documentación pertinente, clara y disponible.

Procedimiento de manejo, control y evacuación de inventarios o productos obsoletos.

Transacciones en tiempo real a través de sistema.

Programa de inducción para personal, capacitación permanente, horarios definidos, productos zonificados.

Aplicación de procedimientos tal y como están establecidos,definición de políticas de calidad.

SISTEMAS DE RECEPCIÓN DE MERCANCÍAS

Principios y Conceptos

El proceso de recibo de mercancías es la primera operación de un centro de distribución, flujo de mercancías al interior de dicho almacén o centro de distribución.

Función y Objetivos de la Recepción de Mercancías

La principal función del proceso es la de garantizar la correcta y eficiente entrada de materiales para atender las necesidades de los clientes:

Internos

Externos

Dentro de los materiales que se pueden recibir en un almacén estan:

Materias primas e insumos

Producto en proceso

Producto terminado

Los Objetivos de la Recepción de Mercancías son:

Asegurar que la mercancía cumpla con los requerimientos

Identificar a tiempo las inconformidades

Recibir las mercancías ágilmente para mantener la fluidez de los procesos

Evolución del Proceso de Recepción en la Empresa Moderna

Uso del papel y lápiz

Registro en tablas de Excel

Aplicación de los sistemas WMS y de la radio frecuencia

Este método elimina errores de trascripción

Permite controlar el inventario en tiempo real

Provee facilidades para la automatización

Evolución de Estrategias con Proveedores en el Proceso de Recibo

Notificación de despachos por parte del proveedor para que su cliente tenga la preparación adecuada para el recibo de las mercancías entrantes

Recibo ciego de las mercancías: No existe un método de aviso de los despachos por lo que el cliente no hace la debida planificación.

Notificación previa de los envíos: Proveedor se compromete a avisar con cierto tiempo de antelación y el cliente se compromete a prepararse.

Aviso de despachos vía EDI (Electronic Data Interchange): Sistema mediante el cual el cliente y proveedor intercambian documentos. La notificación del despacho llega de forma automática al sistema.

Evolución en el Empleo de Equipos para la Manipulación de Mercancías en el Proceso de Recibo

Descargue manual caja por caja: Hoy en día en algunas empresas se ve y esto sucede por falta de inversión en equipos especializados pero tiene mayor riesgo de costos en tiempo, deterioro de la mercancía y costos en la salud.

Uso de montacargas para estibas: Con las estibas se puede mover una o mas toneladas de mercancía en una sola operación del montacargas.

Empleo de muelles con plataformas niveladoras: Estructuras para que los vehículos se posicionen a la misma altura de una bodega.

Evolución de las estrategias de distribución en el proceso de recibo

Para lograr menores costos y reducir los tiempos de entrega de productos

Recibo en múltiples almacenes: Varias instalaciones de almacenaje localizadas en distintos puntos (dentro o fuera de la ciudad).

Acopio de mercancías en un solo centro de distribución: Centralizar el almacenamiento, recibo y despacho en una sola instalación.

Uso de plataformas Crossdocking: Sistema en el cual la mercancía no es almacenada, solo preparada para su próximo envío (24 horas). Se recibe, se verifica, se prepara y se despacha el producto hacia su destino final.

Alimentos perecederos

Medicamentos

Productos refrigerados

Productos destinados para la exportación

Productos destinados a exhibición en un punto de venta (Juguetes)

Pasos para la recepción física de mercancías

¿Qué recibir?

Cantidades

Registro de Información

Documentos

Recibo físico

Pedidos pendientes

Confiabilidad del despacho

Zona de espera

Distribución física

Equipos de manejo

Personal operativo

Infraestructura

Diferencias entre la Recepción de Mercancías desde un Proveedor y desde una Planta de Producción Interna

Procesamiento de devoluciones: En el caso de proveedor, este debe hacer una nota crédito al cliente para que este último quede con saldo a favor por la devolución. En el caso de devolución a la planta de producción esta solo afecta la contabilidad de costos y producto en proceso.

Respuesta a diferencias: Desde una planta es más fácil encontrar inconsistencias o errores que se puedan presentar, en cambio con el proveedor toca esperar más tiempo.

Transporte: En el caso de proveedor siempre se necesitará intervención de un medio de transporte e infraestructura para el recibo, en cambio desde la planta solo se necesitarían bandas transportadoras o montacargas al interior para los traslados.

Acuerdos de Colaboración con Proveedores

Definir todos los parámetros para hacer del recibo de mercancías una operación eficiente y al menor costo posible para ambas partes

Tipos de empaques y embalajes

Identificación del producto

Clase y contenido de información

Documentación necesaria

Políticas de devolución

Procedimiento para procesar pedidos pendientes

Métodos de recibo

Recibo Físico según la Clase del Producto y su Empaque

Paletizado: Estiba se convierte en una unidad compacta (Cartón, Láminas).

A granel: Con una Tolva se llenan o vacían los Silos.

En arrume: Cajas o bultos sueltos.

Validación Física y Documental de las Mercancías Recibidas

Asegurarse de que lo consignado en los documentos coincida con los productos físicamente recibidos y verificación física de las cantidades recibidas.

La validación documental de los documentos que acompañan el embarque es igual de importante que la física, para mantener la legalidad, registro contable y control.

Tipos de Conteo Físico de Mercancías

Conteos ciegos: Se desconocen las cantidades y referencias de lo que se va a recibir.

Conteos anunciados: Se conoce de forma previa las especificaciones

Pesaje de las mercancías: Productos difíciles de contar unidades (Cereales)

Conteo por unidades: Más común - Producto necesita ser pesado (Cajas, bultos)

Conteo de líquidos: Válvulas en los tanques de llenado (Medir densidad del liquido)

Entrega Certificada: Método para que las mercancías solo sean revisadas eventualmente

Definición del acuerdo: Las partes a definir para concretar la entrega certificada son:

Comunicación: Determinar la forma de enviar información y frecuencias.

Manipulación de Mercancías: Definir criterios de calidad y periodos-vencimiento.

Transporte: Transportadores y condiciones de manipulación con ellos.

Acciones Correctivas: Acuerdos y mecanismos para dar solución a diferencias.

Proceso de certificación: Entrevista, inspección y ensayos de auditoria.

Procedimiento de recibo de la Entrega Certificada: Atención proveedor, aviso, planificación, verificación sello seguridad, persona que recibe, responsable...

Acciones Correctivas Generadas en el Recibo: Revisión exhaustiva, comunicar la novedad y seguimiento a proveedores con entrega certificada.

Etapas del Proceso de Certificación (4-6 meses): Inspección (100%); 12%; 7%;100%

Beneficios del Proceso de Entregas Certificadas: Reducción de tiempos, así como de costos operativos y costos de transporte. - Ofrecer mejores precios al cliente.

Recibo por cross docking

Clases de cross docking

Directo: Los packages (estibas, cajas, etc) son recibidos y transportados al muelle de salida para entrega a locales, sin que haya mayor manipulación.

Indirecto: Los packages son recibidos, fragmentados y re-etiquetados por el centro de distribución para luego ser entregados a los locales-puntos de venta al cliente.

Proceso Operativo del Cross docking

El proveedor monta sus pedidos

Las órdenes de compra se imprimen en los almacenes

Las órdenes de compra se entregan al proveedor

El proveedor entrega mercancía separada por punto de venta

La bodega legaliza mercancía y envía inmediatamente al muelle de despacho

Se transporta la mercancía a los diferentes puntos de venta

La mercancía es recibida y colocada en las góndolas de venta

Requerimientos para el Cross docking

Se necesita la utilización de EDI, códigos de barra y lectura mediante escáner.

Sincronización del tiempo de entrega

Limitaciones de espacio

Equipamiento manejado de forma mecánica

Recursos humanos

Beneficios del Cross docking

Reducción de los costos de distribución y transporte

Reducción de las rupturas de stock

Aumento de la rotación

Aumento de la disponibilidad del producto

Mejora del flujo de mercancías

Disminuye los niveles de inventario

Acceso a los datos de actividad del producto

Recepción de órdenes consolidadas (No minoristas por cada local)

Áreas de recibo y uso de equipos

La infraestructura física es un recurso indispensable para el proceso de recibo. (Áreas y equipos)

Muelles y Plataformas para el Recibo

Facilitan el acceso de las mercancías (conexión entre el interior y exterior del almacén)

Transportador Horizontal y Rampas de Acceso

Muelles de Recibo en Foso

Muelles de Recibo con Plataformas Niveladoras

Características y Distribución Física de Muelles

No deben tener menos de 3 metros de ancho

Las puertas de acceso de cada muelle deben ser mínimo de 2,7 M de ancho

Las alturas de muelles y puertas de acceso deben ser configurada de acuerdo a los vehículos.

Equipos Empleados en el Recibo de Mercancías

Operación paletizada

Montacargas o equipos contrabalanceados

Equipos con operario a pie

Plataformas niveladoras

Operación a Granel

Equipos usados para manipular granos, líquidos, químicos, etc.

Silos

Bandas transportadoras (minerales)

Operación en Arrume

Equipos de Transporte Horizontal

Estibadores Eléctricos

Configuración del Área de Recibo

Esta vería dependiendo del tipo de almacén

Tipo de materiales almacenados

Clase de Operación de Distribución

Área de Recibo con Muelles Paralelos (Productos distintos)

Área de Recibo con Muelles en H (Para MP y PT)

Área de Recibo con Muelles Lineales (1 producto o varios compatibles)

Zona de Recibo Físico (Alrededor de los muelles de recibo al Int. y Ext.)

Descargue de los Vehículos

Verificación Documental y de Cantidades

Armado de Estibas

Zona de Acumulación de Mercancías Pendientes de Validación

Espacio para ubicar los productos pendientes de revisión y que estos no obstruyan la zona de recibo y tampoco se confundan con los demás productos.

Aplicación de Tecnologías al Recibo

Es fundamental la tecnología para la ejecución del proceso de recibo.

Recibo Automatizado por Lectura o Escaneo de Código de Barras

Recibo con Terminales Portátiles: Fácil para cargar por una persona y tienen incorporado un lector láser que identifica el código de barras.

Recibo con Estaciones Fijas: Láser adaptado a una mesa fija o pistola de captura (Industria de Confección)

Aplicación de Sistemas de Administración de Bodegas para el Recibo

Un Sistema de Administración de Almacenes (WMS) se aplica al proceso de recibo así:

El producto llega al CEDI y se escanea en el código de barras

El sistema vía radiofrecuencia lo envía al sistema JOST o un MRP u otro sistema.

Toma la orden de compra electrónicamente

Autoriza la recepción del producto en las cantidades exactas (Orden de Compra)

Lee y actualiza en el sistema las cantidades recibidas e información (Código de B.)

Reducción de documentos físicos

Verificación Efectiva

Aplicación de Documentos EDI en el Recibo de Mercancías

Sistema de Transmisión de Datos (EDI) para el manejo de documentos electrónicos

ORDERS: Orden de Compra. - Hacia el proveedor

PRICAT: Catálogo de Precios

DESADV: Aviso de Despacho. - Hacia el cliente

RECADV: Aviso de Recibo. - Hacia el proveedor

INVOIC: Factura. - Hacia el cliente